多孔質の吸着プレートの基礎知識と使用事例

多孔質の吸着プレートは、フィルムやガラスなどの薄物のワークを吸着することを得意とした製品です。吸着パッドに比べ高価な多孔質素材ですが、使用する場面によっては必要不可欠なものとなってきます。

本記事では、多孔質の吸着プレートに関する基礎知識や、その使用事例について解説します。正確な知識を得て、選定検討時に適切な判断ができるようにしていきましょう。

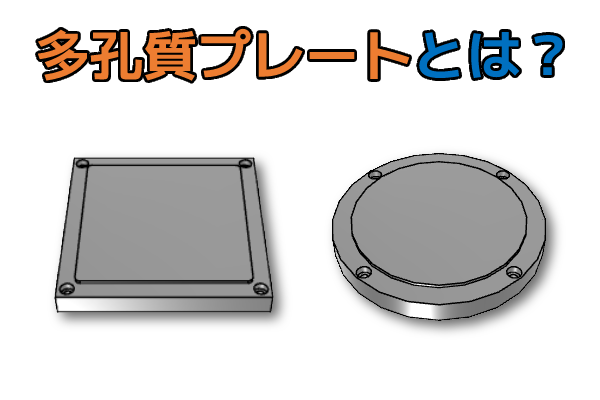

多孔質の吸着プレートとは

多孔質とは、表面に無数の微細な孔が開いた構造を持っているものです。この多孔質をプレート状に加工して真空エアを流すことでワークに吸着力を発生させるのが、多孔質吸着プレートです。

薄物のワークを確実に吸着し、高い加工精度を持っていることから、半導体や電子部品の製造、液晶パネルやガラスの搬送や検査など、様々な産業で利用されています。

多孔質の吸着プレートの使用用途

多孔質の吸着プレートは、以下のような用途で使用されています。

- 半導体ウエハーや電子部品のハンドリング

- 液晶パネルやガラスの加工、検査

- フィルムやシート状の素材の吸着保持

- 精密な位置決めが必要な組立作業

これらの用途では、ワークの吸着力が高く、かつ均一であることが求められます。吸着力を高めるには吸着面積を広くとることが必要なため、多孔質プレートがうってつけの用途です。また、ワークに傷を付けないように吸着することも重要で、薄物ワークの吸着による変形が少ないことも多孔質プレートが使用される大きな理由です。

多孔質の吸着プレートの材質と特性

多孔質の中にも様々な材質のものが存在します。多孔質の吸着プレートは、以下のような材質が主に使用されています。

ステンレス

コストが安く、高い精度や吸着痕の防止が求められない箇所であれば汎用的に使用できます。

セラミックス

高い耐熱性、耐食性、耐摩耗性を持っていることから、温度環境や経年による形状変化が少なく、精度の高い吸着が求められる場合に使用されます。性能が良い分コストは高めです。

フッ素樹脂

セラミックスや金属に比べ硬度が低い材質であるため、より繊細なワークを傷つけづらい特徴があります。静電気を帯びやすいデメリットがありますので問題となる場合は帯電防止処理を施すことが必要です。

カーボン

黒色であるため画像検査工程で照明を当てた際、反射光による検査ミスのリスクを低減さ減ることができます。電気的な特性にも優れており静電気対策としても有効です。

多孔質の吸着プレートの選び方と注意点

適切な多孔質の吸着プレートを選ぶ際のポイントや、注意すべき事項について解説します。

材質の選択

用途や環境条件に応じて、適切な材質を選ぶことが重要です。前項での材質による特徴を確認し、用途に合うものを選択しましょう。

形状の選択

多孔質の吸着プレートは基本的に、非吸着面があるとエア漏れにより真空度が上がらなくなるため、ワーク形状に合わせてプレート形状も製作するのがベストです。ワークに合う形状がカタログ品でない場合は、カスタムで製作可能か確認してみましょう。

吸着力の確認

ワークの形状や重量に応じて、十分な吸着力が得られるかどうか確認が必要です。吸着力が不足すると、ワークのハンドリング時の落下や、ワーク位置決め時のズレなど、用途に支障が出る可能性があります。

寸法の精度

ワークの精密な位置決めが必要な場合は、寸法精度が高い製品を選ぶことが重要です。吸着面の平面度や、取り付け面との平行度などの使用が用途に適しているか確認しましょう。

多孔質の吸着プレートの使用事例

多孔質の吸着プレートは高価であるため使用される場面は限られますが、ではどのような場面で使用されるのか、紹介していきます。

半導体製造装置

ウエハーやチップの吸着や位置決めに使用されます。

液晶パネル製造装置

ガラス基板の吸着や位置決めに利用されます。

フィルム製造装置

フィルムの吸着や位置決めに活用されます。

電子部品組立装置

基板の吸着や位置決めに使用されます。

まとめ

多孔質の吸着プレートは、薄物のワークを確実に吸着し、高い精度で位置決めができる特徴があります。通常の吸着パッドと比べると10〜100倍ほどコストが高いため汎用的に使用されるものではありませんが、半導体製造や液晶パネル製造、フィルム製造など、多孔質プレートが必要とされる用途では重宝される存在です。

本記事では、多孔質の吸着プレートに関する基礎知識や応用例について解説しました。多孔質プレートを扱うメーカーは、SMCやCKDなど空気圧機器メーカーの他、タンケンシールセイコーなど専門的なメーカーも多く存在します。適切な製品を選べるよう、多孔質が必要とされる用途や材質別の特徴など把握しておくようにしましょう。